Дробление и измельчение полезных ископаемых это

Дробление и измельчение применяют для доведения минерального сырья (и других материалов) до необходимой крупности, требуемого гранулометрического состава или заданной степени раскрытия минералов.

Между дроблением и измельчением нет принципиальных различий. Условно считают, что при дроблении получают продукт с максимальным размером зерен более 5 мм, а при измельчении — менее 5 мм.

Дробление — процесс разрушения кускового минерального сырья под действием внешних механических сил путем раздавливания, раскалывания, удара или их сочетания, его осуществляют в специальных машинах, называемых дробилками.

Измельчение — процесс уменьшения размеров кусков минерального сырья в результате ударного и истирающего воздействия внешних механических сил для раскрытия сростков минералов, его осуществляют в специальных машинах, называемых мельницами.

Дробление и измельчение являются подготовительными операциями обогащения и предназначены для разъединения, называемого раскрытием, рудных зерен различных минералов, содержащихся в полезном ископаемом в виде тесно переплетенных сростков. Чем полнее раскрываются, освобождаются один от другого минералы при дроблении и измельчении, тем успешнее идет последующее обогащение полезного ископаемого.

Оценку результатов дробления и измельчения выполняют по степени дробления, измельчения и эффективности работы дробилок и мельниц.

Степень дробления или измельчения і — отношение диаметра максимального куска исходного материала Dmax к диаметру максимального куска продукта дробления или измельчения dmax

i = Dmax/dmax. (12.1)

На обогатительных фабриках дробление и измельчение руд обычно производят последовательно в несколько приемов (стадий), так как получить необходимую степень дробления для полного раскрытия рудного минерала в одной дробильной машине не представляется возможным.

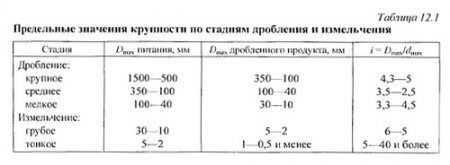

Стадии дробления и измельчения различают в зависимости от номинальной крупности исходного материала и конечного продукта (табл. 12.1).

Конечная крупность дробленого и измельченного материала, направляемого на обогащение, определяется размером вкрапленности полезных минералов, представляющей собой крупность зерен и агрегатов в массиве.

Эффективность работы Э, т/(кВт•ч), дробилок и мельниц характеризуется отношением массы дробленого и измельченного продукта М, т, к израсходованной энергии Q, кВт•ч:

Э=М/Q. (12.2)

Величина обратная Э называется удельным расходом энергии, кВт•ч/т:

Еуд = Q/М. (12.3)

Энергия, расходуемая на дробление и измельчение, поглощается упругими и пластическими деформациями, преобразуется в поверхностную энергию вновь образуемых поверхностей измельченных зерен и рассеивается в окружающей среде в виде тепловых, звуковых и других потерь.

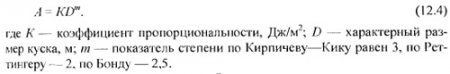

Известно несколько закономерностей дробления, характеризующих зависимость работы, которую затрачивают на дробление и измельчение, от результатов дробления и измельчения, т. е. от крупности конечного продукта:

Все предложенные законы дробления практически описывают различные участки графика изменения удельного расхода энергии на дробление и измельчение Е = f(S), где S — площадь вновь образованной поверхности.

Источник

Завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для Обогатительных фабрик и ГОК’ов. Один из важнейших процессов в технологии, используемой при обогащении полезных ископаемых это дробление, а важное оборудованием участвующее в этом процессе — дробильное оборудование или дробилки. В этом материале речь пойдет об общих принципах…

Дробилка это специальное оборудование, предназначенное для измельчение минерального сырья и различных твёрдых материалов.

Процессы дробления и измельчения.

Дробление — процесс разрушения крупных твердых элементов, например кусков руды или угля с целью уменьшения их размеров до заданных, обеспечения определенного гранулометрического состава фракций. Так же в результате дробления происходит раскрытие зерен минерала до заданной степени.

Дробление крупнокускового материала на более мелкий происходит под действии внешних сил. Для того чтобы произошло разрушение исходный материал в процессе дробления сжимают, растягивают, изгибают или обеспечивают сдвиг одной части относительно другой. В результате такого воздействия происходит разрушение исходного материала в слабых местах структуры имеющих дефекты.

Разрушение произойдет после того, как будет достигнут и превышен предел прочности материала от напряжений, возникающих при упругих деформациях. Как известно предел прочности это такое значение напряжения, при превышении которого материал разрушается практически мгновенно.

В зависимости от предела прочности при сжатии или раздавливании полезные ископаемые подразделяют на четыре группы:

- мягкие полезные ископаемые (уголь, сланец), у которых разрушающее напряжение на сжатие < 100 кг/см2;

- полезные ископаемые средней твердости (песчаники, известняки) — 100…500 кг/см2;

- твердые полезные ископаемые (гранит, мрамор) — 500…1000 кг/см2;

- очень твердые полезные ископаемые (руды цветных и редких металлов) > 1000 кг/см2.

Дробление — это наука.

В первую очередь она пытается дать ответ на вопрос о количестве работы, требуемой для получения результата. Теория дробления позволяет описать процессы дробления, происходящие в дробилках различных типов и рассчитать для производителей их основные параметры — мощность двигателя, производительность, наибольшие усилия дробления. Наиболее важные для дробления характеристики материала — его прочность и дробимость, т.е. способность делиться при ударе на части различных размеров и форм.

В общем, как с точки зрения конечного результата, так и процессов происходящих во время дробления современные дробилки подразделяются на машины крупного дробления (размер на выходе 100-350 мм), среднего дробления (размер 40-100 мм) и мелкого дробления (5-40 мм). Если в требуется получить фракцию конечного продукта менее 5 мм, то эти процессы относятся к истиранию.

При этом при крупном дроблении, когда приращение поверхности достаточно мало работу необходимую для дробления определяют по гипотезе Кирпичёва, согласно которой работа требуемая для деформации куска пропорциональна изменению его первоначального объёма.

При среднем дроблении в основу расчетов кладется гипотеза Бонда утверждающая, что требуемая работа дробления пропорциональна среднегеометрическому приращению объёма и площади поверхности матеиала.

При мелком дроблении (измельчении, истирании) отлично работает гипотеза Риттингера о пропорциональности необходимой затрачиваемой работы для дробления увеличению площади поверхности материала.

Различные способы дробления и измельчения отличаются видом основной необратимой деформации, вызывающей разрушение материала. В соответствии с этим способы разрушения делятся на:

- Раздавливание – деформация материала наступает после достижения предела прочности на сжатие. Раздавливание применяется, как правило, при крупном и среднем дроблении твёрдых горных пород и углей;

- Раскалывание – деформация материала наступает после достижения предела прочности на растяжение. Раскалывание преимущественно применяется для хрупких и вязких пород (углей, известняков, асбестовых руд и т.п.).

- Излом — деформация материала наступает после достижения предела прочности на изгиб.

- Срез и Истирание — деформация материала наступает после достижения предела прочности на сдвиг.

- Удар – воздействие динамических нагрузок на материал, деформация материала наступает после достижения предела прочности на сжатие, растяжение, изгиб, сдвиг.

Предел прочности материала на растяжение значительно ниже чем на сжатие, но в современной практике дробления основным разрушающим воздействием остается раздавливание. Это связано с конструктивным особенностями, определяемыми уровнем развития технологий.

Классификация процессов дробления.

По виду реализации дробления его методы делят на:

- Ручное дробление. Это трудоемкая и дорогая операция, применяется лишь в особых случаях, например при обнаружении отдельных крупных кусков породы, размер которых превышает загрузочное отверстие дробилки.

- Механическое дробление. Наиболее распространённый вид дробления, при котором к материалу прилагаются усилия от движущегося дробящего тела.

- Пневматическое, или взрывное дробление. При этом происходит разрушение материалов, за счёт энергии взрыва.

- Электрогидравлическое дробление, при котором материал погружается в воду и его разрушение производится ударной волной, от мощного электрического разряда.

- Электроимпульсное дробление специальным электрическим пробоем материала.

- Электротермическое дробление нагревом материала электрическим током и последующим тепловым или электрическим пробоем.

По способу воздействия на материал процессы дробления подразделяются на:

- Статические способы механического дробления — раздавливание, раскалывание, излом, происходящие в щёковых, конусных и валковых дробилках.

- Динамические способы дробления — удар и истирание, происходящие в роторных дробилках; раскалывание, раздавливание в стержневых дробилках — дезинтеграторах.

По крупности конечного продукта дробление делятся на:

- Крупное дробление (100-350 мм),

- Среднее дробление (40-100 мм),

- Мелкое дробление (5-40 мм),

- Измельчение, истирание (менее 5 мм).

По технологическому назначению процессы дробления подразделяются:

- Подготовительное дробление для подготовки материала к обогащению или дальнейшей переработке.

- Окончательное дробление, в результате которого получаются товарные продукты дробления, например, при выпуске сортовых углей.

- Избирательное дробление, при котором один из компонентов материала, с меньшей прочностью, под действием одинаковой нагрузки разрушается раньше и сильнее другого, более прочного.

Процессы дробления могут быть в открытом или замкнутом цикле. Процесс дробления как правило идет в сочетании с предварительным грохочением, когда весь исходный материал сначала поступает на грохот, а в дробилку направляются лишь крупные куски, а остальное идет далее, не требуя дробления.

Процессы дробления могут быть в открытом или замкнутом цикле. Процесс дробления как правило идет в сочетании с предварительным грохочением, когда весь исходный материал сначала поступает на грохот, а в дробилку направляются лишь крупные куски, а остальное идет далее, не требуя дробления.

При открытом цикле дробления продукт подается в дробилку только один раз, при замкнутом цикле дробления — материал из дробилки поступает на грохот, где происходит его сортировка и крупные куски возвращаются на следующий цикл дробления, а мелкие — на дальнейшую обработку. При замкнутом цикле дробления достигается лучший результат, так как получаемый гранулометрический состав однороден, так же уменьшается расход энергии и износ частей дробилки.

В зависимости от требуемого размера готового продукта, применяют последовательно несколько этапов дробления, например при дроблении руд цветных металлов, дробление происходит 2 — 4 раза, руд чёрных металлов и угля 2 или 3 раза.

Дробилки и их конструкция.

Основная классификация дробилок производится по особенностям конструктивного исполнения рабочего органа.

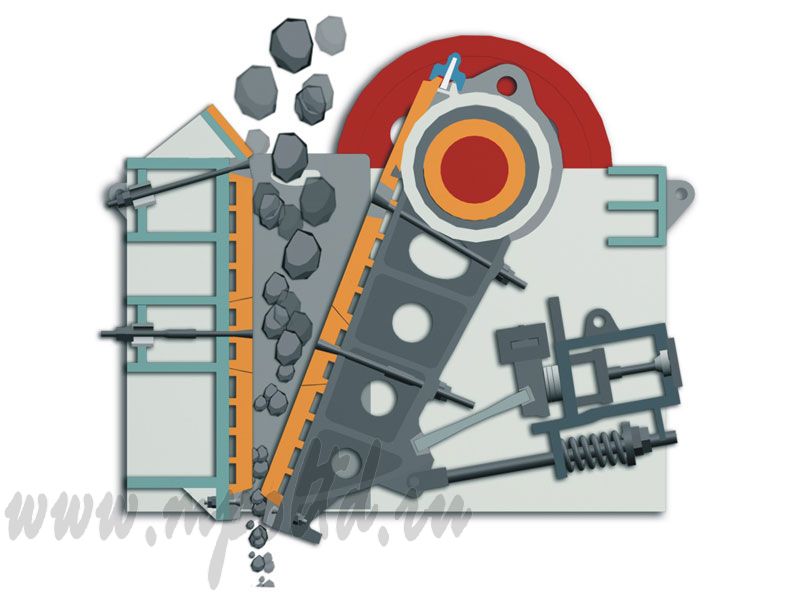

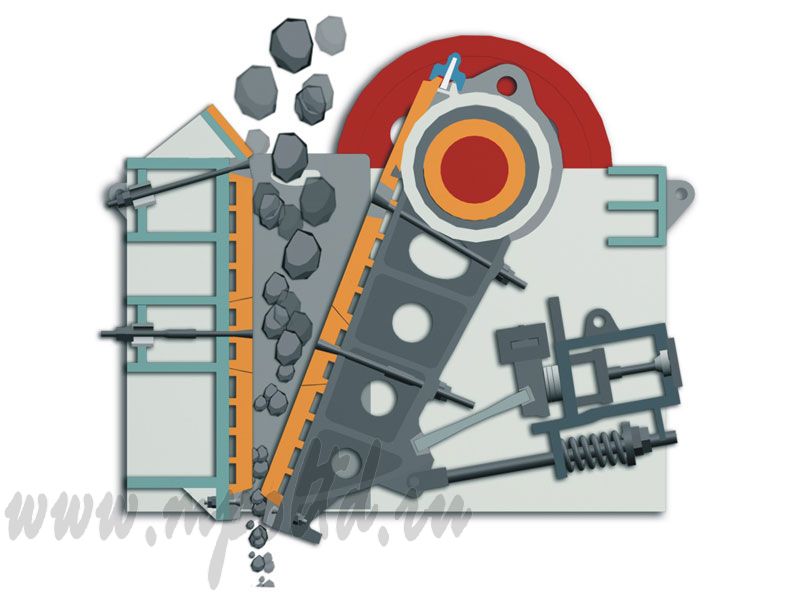

- Щёковые дробилки, в которых дробление материала происходит при помощи двух прямоугольных плит (шёк). Одна из щёк или обе одновременно совершают колебательные движения.

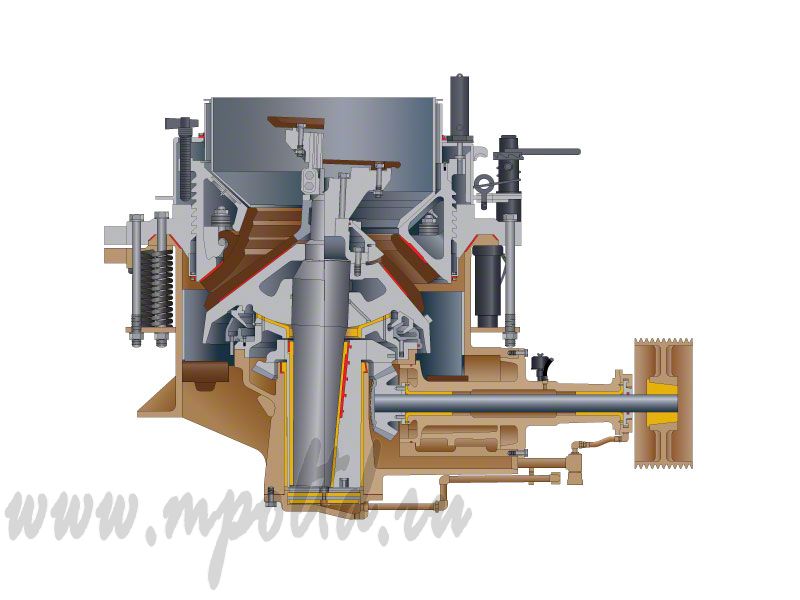

- Конусные дробилки, в которых материал для дробления проходит между двумя конусами внутренней поверхностью неподвижного и внешней поверхностью подвижного.

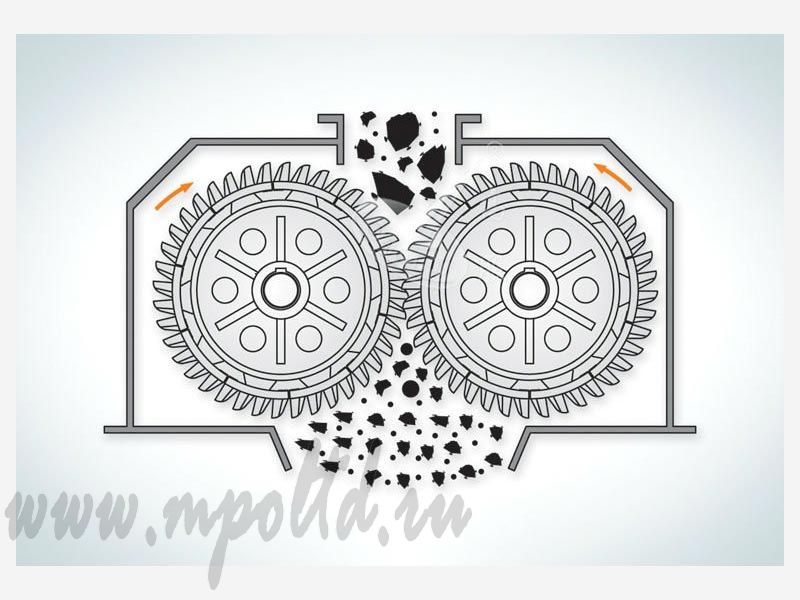

- Валковые дробилки, в которых материал для дробления поступает между парой цилиндрических валков или подвижным валком и плитой.

- Дробилки ударного действия, такие как роторные дробилки, молотковые дробилки. Дробление в них происходит специальными битами (молотками), закреплёнными на корпусе быстро вращающегося ротора).

- Существуют так же комбинированные дробилок оборудованные рабочими органами двух видов в одном корпусе.

Каждый вид дробильного оборудования в свою очередь можно разделить на подвиды по конструктивному исполнению и особенностям устройства рабочего органа. Щёковые дробилки могут быть оборудованы простым или сложным движением щеки. Конусные дробилки оборудуются консольными или подвесными валами. Валковые дробилки могут быть одновалковые, двухвалковые, трёхвалковые и четырёхвалковые. Роторные — одно- и двухроторные.

Каждый вид дробильного оборудования в свою очередь можно разделить на подвиды по конструктивному исполнению и особенностям устройства рабочего органа. Щёковые дробилки могут быть оборудованы простым или сложным движением щеки. Конусные дробилки оборудуются консольными или подвесными валами. Валковые дробилки могут быть одновалковые, двухвалковые, трёхвалковые и четырёхвалковые. Роторные — одно- и двухроторные.

Основа конструкции дробилки любого типа — наличие камеры дробления, которая образована главным рабочим органом, передающим энергию на дробление материала и вспомогательным, сужающимся от приёмного отверстия к выходному. Ширина приёмного отверстия дробилки должна превышать допустимый размер наибольшего куска исходного материала.

В процессе дробления материал в камере дробления непрерывно перемещается, постепенно измельчаясь и поступая в более узкую её часть. Частицы, достигшие заданного размера, выгружаются из зоны дробления через выходное отверстие.

Выбор типа дробилки зависит от типа материала и поставленных задач.

- Щёковые и конусные дробилки применяются для дробления абразивных материалов прочных и средней прочности.

- Валковые дробилки хорошо себя зарекомендовали при обработке материалов средней прочности.

- Ударные дробилки хороши для малоабразивных материалов, мягких и средней прочности.

Путь совершенствование дробилок направлен в сторону увеличения мощности, срока службы, снижения уровня шума и запылённости. Это достигается применением в их конструкции гидравлических систем защиты от поломок и регулирования размеров дробления. На современные дробилки устанавливаются системы автоматического контроля и управления режимами работы дробилок. На смену классическим механическим дробилкам постоянно разрабатываются дробилки с электрическим, термическим, взрывным и другими способами дробления.

Завод нестандартного оборудования «Машинопромышленное объединение», имея высококвалифицированные кадры и огромный опыт всегда готов прийти на помощь на любом этапе эксплуатации и обслуживания дробильного оборудования различных конструкций. Более подробно о дробилках определенных конструкции будет написано в следующих наших статьях. О некоторых дробилках, которые мы производим читайте в разделе нашего сайта ИЗГОТОВЛЕНИЕ ДРОБИЛОК

Приглашаем к сотрудничеству

Источник

Дробление – это процесс разрушения кусков полезного ископаемого под действием внешних сил.

По технологическому назначению различают следующие виды дробления:

- подготовительное – подготовка сырья к дальнейшему обогащению;

- самостоятельное – полученные продукты являются товарными и не подвергаются дальнейшему обогащению. Например, при переработке некоторых видов строительных материалов;

- избирательное – один из компонентов отличается небольшой прочностью и разрушается эффективнее другого, с их последующим разделением по крупности.

По различию использованных сил различают следующие типы дробления:

- механический;

- пневматический (взрывной);

- электрогидравлический, электроимпульсный, электротермический;

- аэродинамический (струйный);

- ультразвуковой.

В обогащении полезных ископаемых применяется механическое дробление, остальные типы дробления относятся к другим сферам. Дробление полезного ископаемого осуществляется только в воздушной среде (сухое дробление), вода может подаваться в процесс лишь для пылеподавления.

По виду основной необратимой деформации различают следующие способы дробления:

- удар;

- раздавливание;

- раскалывание;

- истирание;

- излом;

- срезывание;

- раздавливание в сочетании с истиранием и изгибом;

- раскалывание в сочетании с изгибом.

Пределы крупности дробления и последующего измельчения определяются многими факторами, основными из которых являются дробимость, крупность вкрапленности полезного ископаемого и применяемые методы обогащения.

Основным показателем, характеризующим интенсивность процесса дробления, является степень дробления. Степень дробления показывает во сколько раз первоначальный размер куска полезного ископаемого уменьшился в результате дробления.

Степень дробления – это отношение размера максимальных кусков исходного материала к размеру максимальных кусков дроблёного продукта.

Степень дробления – всегда целая величина, при расчёте полученные результаты округляются в большую строну. Для определения степени дробления вычисляют максимальный среднеарифметический или среднегеометрический диаметр кусков исходного питания и дроблённого продукта. Максимальная величина степени дробления, которую можно получить в одной дробилке, не превышает 8-10, исключение составляют лишь конусные инерционные дробилки, где степень дробления может достигать 15-20. Поэтому дробление руды на обогатительных фабриках никогда не осуществляется в одну стадию, как правило, это 3-4 стадии дробления. При дроблении в несколько последовательных стадий общая степень дробления будет равна произведению стадиальных степеней дробления.

Стадия дробления – это часть общего процесса дробления, которую можно осуществить в одном аппарате. Стадии дробления в зависимости от верхнего предела крупности дроблённого продукта принято условно различать на:

- крупное дробление – от 1200 до 300 мм;

- среднее – от 300 до 75 мм;

- мелкое – от 75 до 10 мм.

Оборудование для дробления

Аппараты, в которых производится процесс дробления называются дробилками. Различают следующие типы дробилок:

- щековые;

- конусные;

- гирационные;

- валковые;

- ударного действия;

- с безударным ротором.

В зависимости от производительности, условий работы, крупности питания, дробимости, наличия глинистых и илистых частиц в исходном питании, требуемого гранулометрического состава продукта дробления и других факторов на ОФ для крупного дробления применяют конусные, щековые дробилки и гирационные дробилки; для среднего дробления – конусные, валковые, молотковые; для мелкого дробления – конусные, валковые, ударного действия, с безударным ротором (центробежные однодисковые и центробежные многодисковые).

Дробилки могут работать в:

- открытом цикле – дробление материала без последующего грохочения или без возвращения крупного продукта на додрабливание в ту же дробилку;

- замкнутом цикле – дробление материала с последующим грохочением и возвращением крупного продукта на додрабливание в ту же дробилку. В этом случае, грохочение относится к той операции дробления, в которую поступает надрешётный продукт грохота. Надрешётный продукт грохота, отнесённый к исходному питанию и выраженный в процентах, называется циркулирующей нагрузкой замкнутого цикла.

Если грохочение предшествует операции дробления, то оно называется предварительным, если осуществляется после дробления – поверочным (контрольным).

Схема дробления – графическое изображение последовательности операций при дроблении. Схемы дробления могут быть одно-, двух- и многостадиальными. Для предотвращения переизмельчения раскрытых рудных и нерудных минералов в схему дробления можно включать отдельные операции обогащения (межстадиальное обогащение).

Процесс дробления полезных ископаемых оценивается следующими показателями:

- эффективность – отношение количества образованного при дроблении класса заданной крупности к количеству материала в исходном питании, требующему додрабливания (%);

- удельный расход электроэнергии – отношение расхода электроэнергии к производительности машины (кВТ*ч/т).

Перед дроблением угля необходимо предусмотреть устройство для удаления деревянных и металлических предметов, поступающих вместе с углём. Деревянные и другие предметы удаляются с ленточного конвейера. Для удаления из угля металлических предметов применяются электромагнитные шкивы и подвесные электромагнитные железоотделители.

Дробление негабаритов

Часто в рабочее пространство щековых дробилок попадают крупные куски округлой формы или куски, размер которых превышает ширину загрузочного отверстия. Крепкий кусок округлой формы не захватывается щеками и не дробится. Подвижная щека скользит по его поверхности и при приближении к неподвижной выталкивает его вверх. При отходе щеки кусок под тяжестью своей массы снова опускается вниз. Кусок большого размера может даже перекрыть загрузочное отверстие. В том и другом случае необходимо или принять меры, обеспечивающие прохождение куска через дробилку, т.е. раздробить его, или удалить этот кусок. Для этих целей изготавливают специальные устройства и инструменты:

- клин;

- «кошки»;

- клещи и т.п.

При дроблении крепкого куска округлой формы при помощи клина, клин, подвешенный на длинный трос на крюк крана, опускается в щель между куском и неподвижной или подвижной щекой. В результате изменяется угол захвата куска между щеками, и кусок может быть раздроблен. Если использование клина не дает желаемых результатов или загрузочное отверстие дробилки перекрыто куском, имеющим размер больший размера загрузочного отверстия, то кусок поворачивают при помощи так называемых «кошек» или специально для этой цели изготовленных клещей. «Кошки» в виде крюка большого размера с зубьями или без них вырезают обычно из листа железа толщиной 30-50 мм и подвешивают на крюк крана при помощи троса. В том случае, когда раздробить кусок не удается, его удаляют из рабочего пространства, обвязав тросом, концы которого закрепляются на крюке крана.

Все работы по дроблению или удалению крупного куска могут производиться при работающей дробилке, но с обязательным соблюдением правил техники безопасности, предусмотренных в специально разработанной для выполнения этих работ инструкции. Поэтому в здании, где работает щековая дробилка, всегда должны быть в наличии исправный, готовый к работе кран и указанные приспособления.

В случае забивки рабочего пространства щековой дробилки мелким материалом очистка производится при остановленной дробилке с выполнением правил техники безопасности. Очистку производят сверху. Материал вручную нагружают в бадью с открывающимся днищем, которую при помощи крана поднимают из рабочего пространства и выгружают.

Очистка рабочего пространства конусной дробилки для среднего и мелкого дробления производится при помощи крючков и пик, специально изготовленных для этой цели. При спуске в рабочее пространство дробилки необходимо пользоваться предохранительными поясами. Загрузочные отверстия в этом случае перекрываются настилом для предотвращения падения на людей случайных предметов. Разбутовка, очистка и пуск дробилок после их аварийной остановки должны производиться по специальной инструкции, утвержденной главным инженером фабрики, а резка металла, застрявшего в рабочей зоне, – только под наблюдением лица технического надзора. Иногда удаление застрявших в рабочем пространстве дробилки кусков руды осуществляют с помощью взрыва, при этом необходимо соблюдать Правила безопасности при взрывных работах. Разбивать в рабочем пространстве дробилки куски руды молотками или кувалдами запрещается.

Источник