Что такое обогащение полезных ископаемых википедия

ОБОГАЩЕ́НИЕ ПОЛЕ́ЗНЫХ ИСКОПА́ЕМЫХ, совокупность процессов извлечения ценных компонентов из твёрдого минерального природного и техногенного сырья с целью получения продуктов для дальнейшей технически возможной и экономически целесообразной переработки либо использования. Способы обогащения основаны на разделении минералов по их свойствам: плотности – гравитационное обогащение; смачиваемости поверхностей – флотация; магнитной восприимчивости – магнитная сепарация; электрич. свойствам (электрич. проводимости, диэлектрич. проницаемости, способности заряжаться при трении) – электрическая сепарация; различию в естеств. и наведённой радиоактивности – радиометрическое обогащение и др. Для повышения контрастности (отличий) технологич. свойств минералов применяют разл. способы (УЗ, электрохимич., радиац., термич. и др.) воздействия на руды и продукты обогащения. О. п. и. осуществляют на обогатит. фабриках.

О. п. и. известно с древнейших времён. Первое, опубликованное в 1556, обстоятельное описание многих (естественно, примитивных) процессов обогащения дал Г. Агрикола. В России зарождение О. п. и. связано с выделением золота из руд; в 1748 на р. Исеть построена первая обогатит. фабрика для извлечения золота. В 1763 М. В. Ломоносов дал описание ряда обогатит. процессов в труде «Первые основания металлургии или рудных дел». С сер. 19 в. началось интенсивное развитие осн. механич. методов (рудоподготовка, гравитац. методы и др.), на рубеже 19–20 вв. – магнитных и электрич. методов; в 1930-х гг. получил распространение флотац. метод обогащения, который является основным при переработке руд цветных и редких металлов, горно-химич. сырья. С сер. 20 в. для переработки бедных и окисленных руд широко используются процессы выщелачивания (напр., бактериальное выщелачивание). Для руд сложного вещественного состава (в связи с вовлечением в переработку труднообогатимых руд и техногенного минер. сырья, характеризующегося низким содержанием ценных компонентов и тонкой вкрапленностью минералов) комплексное извлечение ценных компонентов достигается сочетанием обогатит. процессов с использованием гидрометаллургич., химич. и биологич. переработок (комбиниров. схемы), т. н. обогатительно-химико-металлургич. технологии (Mineral processing).

В результате О. п. и., помимо концентратов, образуются т. н. хвосты (отходы процесса обогащения с содержанием ценных компонентов значительно ниже, чем в исходном сырье), которые, в зависимости от минер. состава пород, поступают в отвал или на переработку в целях комплексного использования сырья (напр., для доизвлечения ценных компонентов) либо их применяют в качестве флюсов, строит. материалов и др. При содержании в руде нескольких полезных компонентов из неё получают селективные концентраты, содержащие преим. один ценный компонент, или комплексные концентраты (напр., медно-золотые, никель-кобальтовые), которые разделяются на ценные компоненты в металлургич. процессе. Важное значение О. п. и. определяется тем, что металлургич., химич. и др. пром. процессы основаны на переработке концентратов.

Разнообразие видов и минералого-петрографич. характеристик полезных ископаемых почти полностью исключает возможность применения однотипных схем и режимов О. п. и. В каждом конкретном случае схема О. п. и. определяется в зависимости от состава и размеров вкраплений минералов в сырье, лабораторных и полупром. исследований на обогатимость (оценка возможности и полноты извлечения, концентрации минер. компонентов).

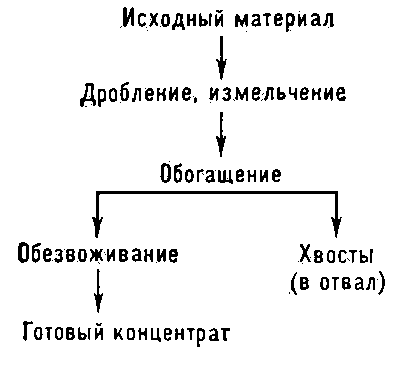

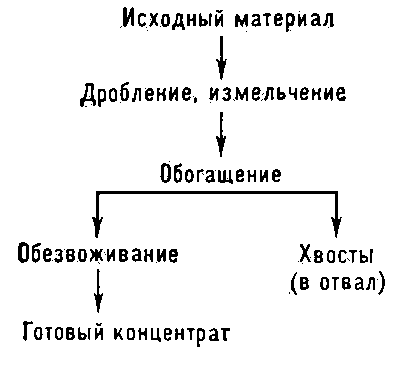

Схема обогащения рудного сырья состоит из ряда последоват. процессов – подготовит. процессы (дробление, измельчение, грохочение и классификация сыпучих материалов), собственно обогащение и вспомогат. процессы (обезвоживание, отстаивание, фильтрование, сушка) для достижения необходимого содержания влаги в концентратах.

На обогатит. фабрике поступившая с рудника или карьера горная масса (руда, уголь) после крупного дробления (60–40 мм) подвергается рудоподготовке, которая состоит из процессов дробления (крупностью менее 30–20 мм), грохочения и классификации (усреднение материала). Дроблёный продукт может подвергаться предварит. обогащению в тяжёлых средах или методами радиометрии. Данные методы позволяют удалить до 20–50% отвального продукта (пустой породы), повысив содержание ценных компонентов в 1,5–2 раза, что обеспечивает снижение энергетич. и материальных затрат при последующих операциях обогащения. Дополнит. дробление и измельчение исходного материала проводят с целью доведения его до размеров, пригодных для проведения обогатит. процесса, а также для раскрытия руды (разделение сростков и образование частиц индивидуальных минералов). Применение центробежных и конусных инерционных дробилок позволяет снижать крупность до 10–6 мм. Тонкое измельчение (крупностью от 5 мм до 74–40 мкм) осуществляется в мельницах. Для вскрытия тонкодисперсных минер. комплексов используют разл. энергетич. методы воздействия (напр., мощные наносекундные электромагнитные импульсы), обеспечивающие высвобождение частиц до микро- и наноуровня. Измельчённый продукт подвергается обработке обогатит. методами или их комбинацией.

О. п. и. характеризуется двумя осн. показателями: содержанием в концентрате полезного компонента и его извлечением (в процентах). При О. п. и. из руд извлекают до 65–95% ценных компонентов, при этом по сравнению с рудами их концентрация возрастает в десятки и сотни раз. Эффективность О. п. и. определяется степенью раскрытия минер. комплексов (соотношения раскрытых частиц рудных и породообразующих минералов) и контрастностью технологич. свойств по разделительному признаку (удельный вес, радиоактивность, электрич., магнитные и физико-химич. свойства, цвет, форма минерала). Выбор технологии О. п. и. осуществляется с учётом требований охраны окружающей среды. В 2010 в РФ обогащению подверглось 680 млн. т разл. руд и 110 млн. т углей.

Гл. направления развития О. п. и.: создание новых экологически безопасных способов комплексного извлечения компонентов из труднообогатимого минер. сырья с применением обогатит. и химико-металлургич. процессов; разработка высокоэффективных нетрадиц. методов селективной дезинтеграции тонкодисперных минер. комплексов; совершенствование технологий переработки техногенного минер. сырья; разработка новых методов кондиционирования водной и газовой фаз.

Источник

- Большая советская энциклопедия

Обогаще́ние поле́зных ископаемых

Совокупность процессов первичной переработки твёрдого минерального сырья с целью выделения продуктов, пригодных для дальнейшей технически возможной и экономически целесообразной химической или металлургической переработки или использования. К О. п. и. относятся процессы, в которых происходит разделение минералов без изменения их химического состава, структуры или агрегатного состояния. Эти процессы всё в большей степени сочетаются с гидрометаллургией и химической переработкой (комбинированные схемы).

В подавляющем большинстве случаев из природных руд и углей экономически невыгодно, а часто и технически невозможно непосредственно извлекать полезные компоненты. Важность О. п. и. определяется тем, что металлургические, химические и др. промышленные процессы основаны на переработке обогащенных полезными компонентами продуктов — концентратов. Например, содержание Pb в рудах обычно меньше 1,5%, тогда как по условиям металлургической плавки оно должно составлять 30—70%. Ещё больше разрыв у руд редких металлов. Например, содержание Mo в рудах не превышает десятых долей процента, а металлургия требует 40—50%, да ещё при очень малом включении вредных примесей — As, Cu и др., что в природе не встречается.

В результате О. п. и. получается два основных продукта: Концентрат и хвосты. В некоторых случаях (например, при обогащении асбеста или антрацита) концентраты отличаются от хвостов в основном крупностью минеральных частиц. Если в руде содержится ряд полезных компонентов, то из неё получают несколько концентратов. Например, при обогащении полиметаллических руд, содержащих минералы Pb, Zn, Cu и S, получают соответственно свинцовый, цинковый, медный и серный концентраты. Возможно также получение концентратов различных сортов. В ряде случаев получают комплексные концентраты, например медно-золотые или никель-кобальтовые, компоненты которых разделяются уже в металлургическом процессе.

В большинстве случаев вследствие очень тонкого взаимного срастания минералов в концентратах присутствует небольшое количество примесей, а в хвостах — полезных минералов. О. п. и. характеризуется двумя основными показателями: содержанием в концентрате полезного компонента и его извлечением (в процентах). При О. п. и. (1974) из руд извлекают до 92—95% полезных компонентов. При этом их концентрация возрастает в десятки и сотни раз. Например, из молибденовых руд с содержанием 0,1% Mo получают 50%-ные концентраты.

О. п. и. осуществляется с помощью ряда последовательных операций, составляющих схему обогащения. Вначале производится дробление и измельчение исходного материала с целью доведения его до размеров, пригодных для существующих обогатительных процессов и аппаратов, а также для разделения сростков и образования частиц индивидуальных минералов. Дробление и измельчение осуществляется в несколько стадий, между которыми может производиться выделение готового продукта для уменьшения ненужного переизмельчения. Для дробления применяются дробилки (См. Дробилка), доводящие материал до крупности 20—30 мм. Тонкое измельчение осуществляется в Мельницах. Выделение продуктов нужной крупности производится с помощью Грохотов для крупных зёрен и Классификаторов для мелких зёрен.

Собственно обогащение осуществляется с использованием различных физических и физико-химических свойств минералов.

Чисто внешние различия, например в цвете и блеске разделяемых кусков, используются для рудоразборки с помощью автоматических аппаратов. Различие в естественной и наведённой радиоактивности минералов положено в основу радиометрического обогащения (См. Радиометрическое обогащение). При разной плотности разделяемых минералов применяются многообразные методы гравитационного обогащения (См. Гравитационное обогащение), использующие различие в скорости движения частиц в водной или воздушной среде под действием гравитационных или центробежных сил. К этим методам относятся: Отсадка, обогащение в тяжёлых суспензиях, концентрация на столах (см. Концентрационный стол), обогащение на Шлюзах. Различие в физико-химических свойствах поверхности разделяемых минералов лежит в основе флотационного метода обогащения (см. Флотация). Если минералы обладают различной магнитной восприимчивостью, то их разделяют магнитной сепарацией (см. Магнитное обогащение). При различии в электрических свойствах (электрической проводимости, диэлектрической проницаемости, способности заряжаться при трении) минералы разделяют электрической сепарацией (См. Электрическая сепарация).

Если руды содержат минералы, изменяющиеся при высокой температуре, например выделяющие кристаллизационную воду, CO2, меняющие магнитную восприимчивость, плотность, растрескивающиеся и т.п., то их можно подготовить к последующему обогащению посредством Обжига. В ряде случаев обжиг применяется и для удаления вредных примесей. Различие зёрен по крупности, форме, хрупкости и коэффициент трения позволяет разделить их по этим признакам. Однако такие процессы менее эффективны. Наибольшее распространение имеют гравитационный и флотационный методы.

Все перечисленные методы О. п. и. применяются каждый в отдельности и в разных сочетаниях. При наличии в полезном ископаемом загрязняющих примесей (главным образом глинистых) в схему обогащения включают промывку (См. Промывка). Полученные в результате применения мокрых методов О. п. и. концентраты подвергаются обезвоживанию. Крупнозернистые продукты обычно обезвоживаются на грохотах и дренированием с последующей сушкой. Мелкозернистые продукты вначале сгущают (см. Сгущение), затем фильтруют и сушат (см. Фильтр).

Разнообразие видов и минералого-петрографических характеристик полезных ископаемых почти полностью исключает возможность применения однотипных схем и режимов О. п. и. В каждом случае рациональный вариант устанавливается на основе лабораторных и полупромышленных исследований на Обогатимость.

Главные направления развития О. п. и.: совершенствование отдельных процессов обогащения и применение комбинированных схем с целью максимального повышения качества концентратов; увеличение производительности отдельных предприятий путём интенсификации процессов и укрупнения оборудования; комплексность использования полезных ископаемых с извлечением из них всех ценных компонентов и утилизацией отходов (чаще всего для производства строительных материалов); максимальная автоматизация производства. Одна из важных задач — сведение к минимуму загрязнения окружающей среды за счёт использования оборотной воды и более широкое применение сухих методов обогащения. Масштаб использования полезных ископаемых непрерывно возрастает, а их качество систематически ухудшается. Снижается содержание в рудах полезных минералов, ухудшается их обогатимость, возрастает зольность углей. Всё это предопределяет дальнейшее увеличение роли О. п. и. в промышленности.

О. п. и. известно с древнейших времён. Первое обстоятельное описание многих (естественно, примитивных) процессов О. п. и. дал Г. Агрикола (1556). В России зарождение О. п. и. связано с выделением золота из руд. В 1488 Иван III привлекал мастеров, умеющих отделить золотую руду от пустой породы. В 1748 на р. Исети была построена первая обогатительная фабрика для извлечения золота, а в 1763 М. В. Ломоносов в труде «Первые основания металлургии или рудных дел» дал описание ряда обогатительных процессов. Его современники И. И. Ползунов, К. Д. Фролов, В. А. Кулибин построили несколько обогатительных фабрик. До 1917 Россия располагала 16 очень небольшими фабриками.

В СССР работают сотни фабрик, обогащающих разные руды. Среди них десятки перерабатывают ежедневно более 25 тыс. т руды каждая. В 1971 в СССР подверглось обогащению около 900 млн. т различных руд и 300 млн. т углей.

Развитие теории и практики О. п. и. в СССР неразрывно связано с организацией и деятельностью многих крупнейших исследовательских, учебных и проектных институтов. Первый научно-исследовательский институт механической обработки руд (Механобр) создан в Ленинграде в 1920. Крупный вклад в совершенствование О. п. и. внесли многие советские учёные и инженеры: С. Е. Андреев, О. С. Богданов, К. Ф. Белоглазов, И. М. Верховский, В. А. Глембоцкий, В. А. Гуськов, В. Г. Деркач, Л. Б. Левенсон, П. В. Лященко, С. И. Митрофанов, В. А. Мокроусов, В. Я. Мостович, М. Т. Ортин, И. Н. Плаксин, С. И. Полькин, К. А. Разумов, П. А. Ребиндер, А. В. Троицкий, В. И. Трушлевич, М. А. Эйгелес, Г. И. Юденич, С. М. Ясюкевич и др.; за рубежом значительные исследования проведены американским учёными А. М. Годеном, А. Ф. Таггартом, австралийским учёным И. Уорком.

Лит.: Разумов К. А., Проектирование обогатительных фабрик, 3 изд., М., 1970; Эйгелес М. А., Обогащение неметаллических полезных ископаемых, М., 1952; Полькин С. И., Обогащение руд, М., 1953; его же, Обогащение руд и россыпей редких металлов, М., 1967; Таггарт А. Ф., Основы обогащения руд, пер. с англ., М., 1958; Прейгерзон Г. И., Обогащение угля, 2 изд., М., 1969; Глембоцкий В. А., Классен В. И., Флотация, М., 1973; Sutherland К. L., Wark I. W., Principles of flotation, Melbourne, 1955; Caudin A. М., Flotation, N. Y.— L., 1957; Schubert Н., Aufbereitung fester mineralischer Rohstoffe, Bd 1—3, Lpz., 1964—72.

В. И. Классен.

Принципиальная схема обогащения полезных ископаемых.

Источник:

Большая советская энциклопедия

на Gufo.me

Значения в других словарях

- ОБОГАЩЕНИЕ ПОЛЕЗНЫХ ИСКОПАЕМЫХ —

ОБОГАЩЕНИЕ ПОЛЕЗНЫХ ИСКОПАЕМЫХ — совокупность процессов первичной переработки минерального сырья для получения технически ценных или пригодных для дальнейшей металлургической, химической и др. переработки продуктов.

Большой энциклопедический словарь - обогащение полезных ископаемых —

ОБОГАЩЕНИЕ ПОЛЕЗНЫХ ИСКОПАЕМЫХ совокупность процессов и методов первичной переработки твердого минер. сырья (руд, углей, горючих сланцев) с целью получения конечных товарных продуктов (асбест, графит, известняк и др.) или продуктов, пригодных для послед.

Химическая энциклопедия - обогащение полезных ископаемых —

Первичная переработка руд, углей, прочих твёрдых минералов для выделения из массы минерального сырья компонентов, пригодных для дальнейшей химической или металлургической переработки либо непосредственного использования.

Техника. Современная энциклопедия - Обогащение полезных ископаемых —

(a. beneficiation, cleaning, concentration, dressing, enrichment, preparation, separation, washing; н. Rohstoffaufbereitung; ф. preparation des mineraux utiles, enrichissement des mineraux utiles, traitement des mineraux utiles…

Горная энциклопедия

Источник